近两年,多晶硅价格持续上涨。从2021年初的8万元/吨,仅一年多时间便已飙升至目前最高31万元/吨。作为光伏产业链最重要的上游原料,发生在多晶硅领域的一举一动都会牵动广大投资者的神经。

而近期基于硅烷流化床法技术的颗粒硅大规模量产,再次引发了市场热议。有媒体将其称为“黑科技”,认为颗粒硅技术可能颠覆目前多晶硅领域的生产供应格局。

在此氛围下,由来已久的多晶硅两大生产技术路线交锋再掀波澜。

那么,硅烷流化床法生产的颗粒硅到底是不是“黑科技”?能否真正替代改良西门子法生产的多晶硅产品呢?

颗粒硅生产技术出现已超过60年

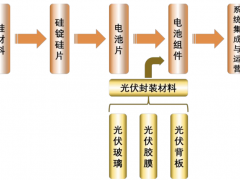

目前全球多晶硅生产的两大技术分别是基于西门子法的改良技术和硅烷流化床法生产的颗粒硅技术。而基于硅烷流化床法生产颗粒硅的技术并不是近两年才发明创造出来的新技术。

早在上世纪五六十年代,生产多晶硅的两大技术路线西门子法和硅烷流化床法就已相继问世。

流化床法技术最早的雏形出现在1952年,美国联合碳化合物(UCC)公司提出将硅烷裂解沉淀在固定床上的硅颗表面的技术。9年之后的1961年,美国化工巨头杜邦公司申请了使用三氯氢硅为原料在流化床内生产颗粒硅的专利,这也标志着用流化床法生产颗粒硅技术正式面世。

由此可以看出,生产颗粒硅的技术已出现超过60年。

上世纪70年代,美国联合碳化合物公司、德州仪器公司等又开始对流化床生产工艺进行升级研究。尤其是美国Ethyl公司(现为Sunedison)于1984年建厂生产电子级颗粒硅,但由于纯度、成本等问题,颗粒硅产能并未能进一步放大。

直至步入21世纪,随着光伏多晶硅市场需求的迅速增大,硅料生产企业对流化床法的关注又开始兴起。

但截至目前,世界主要硅料生产企业仍主要采用工业化生产更为安全和稳定的改良西门子法,流化床法在多晶硅生产领域仍只是作为改良西门子法之外的补充技术存在。据CPIA 数据,目前全球主流的多晶硅生产方法仍是改良西门子法,国内外 95%以上的多晶硅是采用改良西门子法生产的,基于硅烷流化床法生产的多晶硅占比还不到5%。

颗粒硅实际成本优势并不明显

对于流化床法技术生产的颗粒硅,亚洲硅业的看法具有市场代表性。

2021年,亚洲硅业在其公开披露的招股书中表示:改良西门子法除了综合电耗比流化床法高,在产品质量、市场规模以及技术成熟度上,相比流化床法更有优势。

从硅烷流化床法的生产技术上,我们可以更清楚地了解其优劣。

硅烷流化床法生产颗粒硅技术的主要原理是将硅烷用氢气作为载体,像气流一样从流化床反应器底部注入,然后上升到中间加热区反应。

因为有底部进料时候的气流源源不断的进入,可以让反应器内的籽晶沸腾起来,处于悬浮状态。注入的硅烷等原料和氢气在加热区发生反应,然后随着反应的进行,硅逐渐沉积在悬浮状态的硅籽晶上。籽晶颗粒不断地生长,长大到足够重量的时候,硅颗粒沉降到反应器的底部,排出的就是颗粒硅。

这种多晶硅生产方式的主要优点被解读为能耗更低,降低了成本。

在目前改良西门子法生产多晶硅过程中,除原材料外,电力是占比最高的成本项。据 CPIA 数据,能源消耗在多晶硅生产成本中合计占比 32%,其中电力占总成本的比例为 30%。而硅烷流化床法的综合电耗为改良西门子法的 33.33%,还原电耗为改良西门子法的 10%,硅烷流化床法看似具有明显的能耗优势。

但业内人士认为,颗粒硅除了老生常谈的电耗和水耗,能耗的综合考虑还需要加上蒸汽消耗。不同于改良西门子法的副产蒸汽用于发电,蒸汽单耗基本上已经下降到0。而流化床法生产过程中还会使用到蒸汽、天然气等,综合能耗计算下来,改良西门子法和流化床法两种技术的能耗差距并不大。

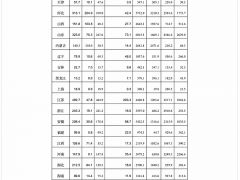

此外,随着技术进步和能源的综合利用,改良西门子法生产多晶硅的电耗水平仍在持续下降。据 CPIA 数据,2021 年多晶硅生产的平均综合电耗同比下降 5.3%至 63kWh/kg-Si,平均还原电耗同比下降 6.1%至 46kWh/kg-Si,未来有望进一步下降。

综合而言,硅烷流化床法的能耗优势在未来或将越来越小。

颗粒硅生产纯度及安全性有待提升

制约流化床法过去几十年成为多晶硅主流技术更重要的原因,还在于产品质量、纯度及生产安全等方面的因素。

首先从质量角度看,颗粒硅成品纯度并不高,质量水平至今没有得到市场的普遍认可。

从多晶硅历史演变看,在西门子法和流化床法面世后的初期,当时多晶硅市场需求主要是为半导体行业生产电子级多晶硅。流化床法就因为纯度达不到,虽然见证了半导体和光伏的光辉岁月,但却长时间毫无参与感可言。至今,下游硅片企业对颗粒硅仍然只选择掺杂使用。

首先,由于硅烷流化床法颗粒硅在生产过程中,势必会不断碰撞反应器内壁,从而遭到金属材料的污染,增加颗粒硅中的含碳量,影响颗粒硅纯度。

其次,流化床对安全性的要求很高。硅烷易燃、易爆的突出特点和安全隐患,也限制了硅烷流化床法的推广使用。

此外,在实际生产过程中,由于“氢跳”、颗粒硅撞击器壁等问题,会造成生产工序的中断,并引起碳基内衬、加热线圈、石英坩埚等部件的损坏,同时由于生产工艺中粉末比例较高使得成品率偏低,从而在硅元素单耗方面也产生了较大的额外成本。

所以,即便如今颗粒硅进入大规模生产,但若无法解决其生产过程中的这些硬性缺陷,或许仍然难以对改良西门子法多晶硅的市场地位产生实质性威胁。

结语:投资者仍需保持清醒

通过以上分析我们可以预期,尽管在当下多晶硅价格居高不下的情况下,颗粒硅已成为部分企业及舆论宣传的“新宠”,但从技术替代的路线上讲,目前的硅烷流化床法生产颗粒硅,相对于更加成熟的改良西门子法多晶硅产品,仍有很长的路要走。

在灵敏的资本市场,概念或噱头或许常常会成为机构追捧的焦点。但对于投资者而言,如何在浮华与喧嚣中保持清醒,看懂其中的逻辑,抛开变量去拥抱确定性,或许更为重要。

免责声明:本网转载自其它媒体的文章,目的在于弘扬科技创新精神,传递更多科技创新信息,宣传国家科技政策,展示国家科技形象,参与国际科技舆论竞争,并不代表本网赞同其观点和对其真实性负责,在此我们谨向原作者和原媒体致以崇高敬意。如果您认为本网文章及图片侵犯了您的版权,请与我们联系,我们将第一时间删除。